未来工厂与数字孪生 计算机软硬件开发的融合与创新

在当今的工业4.0浪潮中,“未来工厂”与“数字孪生”正成为制造业转型升级的核心驱动力。它们不仅是技术概念的集合,更是计算机软硬件开发深度融合的产物,共同塑造着智能化、柔性化、高效化的生产新范式。本次分享将探讨这两大主题如何相互赋能,并分析其中蕴含的软硬件开发机遇与挑战。

一、未来工厂:智能制造的终极愿景

未来工厂,或称智能工厂,代表着一个高度互联、数据驱动、自主决策的生产环境。其核心特征包括:

- 全面互联:通过工业物联网(IIoT)技术,实现设备、产品、人员与系统的实时数据交换。

- 深度集成:信息技术(IT)与运营技术(OT)的界限被打破,数据流贯穿设计、生产、物流、服务全价值链。

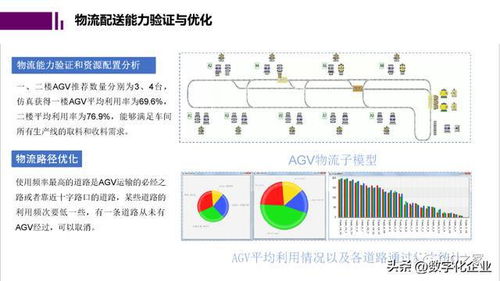

- 自主优化:基于人工智能与大数据分析,系统能够预测性维护、动态调度资源、自适应调整工艺。

在这一愿景下,计算机软硬件开发扮演着基础设施与大脑的角色。硬件层面,需要开发高性能、低功耗的边缘计算设备、智能传感器、工业机器人控制器以及可靠的网络通信模块。软件层面,则需构建统一的工业互联网平台、大数据分析引擎、AI算法模型以及覆盖MES(制造执行系统)、ERP(企业资源计划)、PLM(产品生命周期管理)的集成化应用。

二、数字孪生:虚拟与现实的无缝镜像

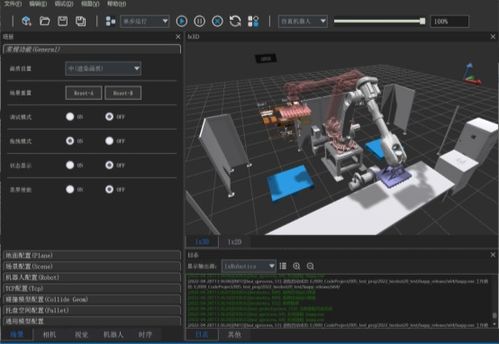

数字孪生是未来工厂的“神经中枢”。它通过软件建模,在虚拟空间中创建物理实体(如一台设备、一条产线乃至整个工厂)的实时动态映射。其价值体现在:

- 设计仿真:在产品或产线投入物理建造前,在虚拟环境中进行设计验证、性能模拟与优化,大幅降低试错成本。

- 运行监控:实时同步物理世界的运行数据,实现可视化监控、异常诊断与性能评估。

- 预测与决策:基于历史与实时数据,在虚拟模型中模拟不同工况,预测未来状态,为生产决策提供支持。

- 远程维护与服务:工程师可在虚拟模型中定位问题、测试解决方案,再指导现场操作,提升服务效率。

数字孪生的构建,是软硬件技术的高度协同。硬件上,依赖遍布工厂的传感器网络与数据采集系统,提供精准、实时的数据流。软件上,则涉及复杂的3D建模与渲染引擎、物理仿真引擎、数据集成与处理平台以及专业的领域模型(如流体、热力学、机械动力学模型)开发。这要求开发团队不仅精通计算机图形学、数据科学,还需深刻理解具体的工业流程与物理规律。

三、软硬件开发的融合机遇与关键挑战

机遇:

1. 新硬件需求激增:专用AI芯片、边缘计算网关、高精度传感器、5G工业模组等将迎来巨大市场。

2. 软件平台化与生态化:开发统一的、开放的工业操作系统或平台,集成各类应用与算法,成为行业竞争焦点。

3. 算法与模型的创新:针对特定工业场景(如视觉质检、工艺优化、能耗管理)的AI算法开发需求旺盛。

4. 跨学科人才需求:既懂工业知识,又精通软件、数据、自动化的复合型人才成为稀缺资源。

挑战:

1. 数据集成与互操作性:如何打通来自不同供应商、不同协议、不同年代的设备与系统数据,是首要技术难题。

2. 模型精度与实时性:数字孪生模型的保真度、计算复杂度与实时运行要求之间存在矛盾,需要高效的算法与强大的算力支持。

3. 安全与可靠性:工厂网络的开放互联带来了严峻的网络安全挑战,同时系统必须具备极高的可靠性与鲁棒性。

4. 成本与投资回报:前期软硬件投入巨大,需要清晰的业务场景和价值验证来驱动投资。

四、与展望

未来工厂与数字孪生,标志着制造业从“制造”向“智造”的深刻变革。它们不仅仅是技术的堆砌,更是业务流程的重塑与价值创造方式的革新。对于计算机软硬件开发者而言,这既是一片充满机遇的蓝海,也是一个需要深入行业、解决复杂系统工程问题的舞台。成功的钥匙在于:以业务价值为导向,推动软硬件的深度融合,构建开放、安全、可扩展的技术架构,并培育跨领域的协同创新能力。 随着5G、人工智能、云计算等技术的持续演进,一个更加智能、透明、高效的制造时代正在加速到来。

如若转载,请注明出处:http://www.cqcbggw.com/product/65.html

更新时间:2026-02-25 23:06:50